Cilindro para Extrusora: Tudo que Você Precisa Saber

Por: João - 27 de Janeiro de 2025

O cilindro para extrusora é um componente crucial para garantir a eficiência e a qualidade na produção de diversos produtos. Neste artigo, você aprenderá sobre as características essenciais, como escolher o cilindro ideal e os benefícios que ele pode trazer para sua produção. Continue lendo e descubra como otimizar seus processos e aumentar a produtividade.

O que é um cilindro para extrusora

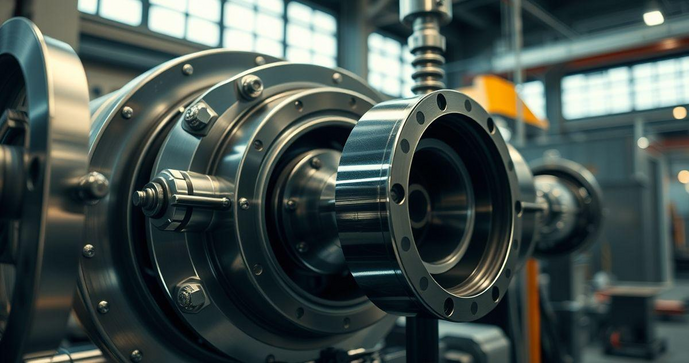

O cilindro para extrusora é uma peça fundamental no processo de extrusão, atuando como o recipiente onde os materiais são fundidos e moldados. Geralmente feito de aço ou outros materiais resistentes ao calor e à abrasão, o cilindro proporciona o ambiente necessário para a transformação de polímeros ou outros materiais em produtos finais.

Durante o processo de extrusão, o material é alimentado no cilindro e, com a ajuda de um parafuso, é transportado ao longo do comprimento do cilindro, onde é aquecido até atingir a viscosidade ideal para a formação do produto desejado.

Além de desempenhar um papel crucial na fusão e homogeneização dos materiais, o cilindro também influencia diretamente a qualidade do produto final, a eficiência do processo e a durabilidade da extrusora. Portanto, compreender as especificidades do cilindro utilizado é essencial para qualquer operação relacionada à extrusão.

Principais tipos de cilindros para extrusoras

Existem diversos tipos de cilindros para extrusoras, cada um projetado para atender a necessidades específicas de processamento de materiais. Conhecer essas variações é fundamental para otimizar a produção e garantir a qualidade dos produtos finais. Veja a seguir os principais tipos de cilindros utilizados:

- Cilindro de Aço Carbono: Este tipo é o mais comum e econômico, ideal para a extrusão de materiais menos abrasivos. Aço carbono oferece boa resistência, mas pode não ser a melhor opção para materiais que geram desgaste excessivo.

- Cilindro de Aço Inoxidável: Ideal para aplicações que exigem alta resistência à corrosão, esse cilindro é amplamente utilizado na indústria alimentícia e farmacêutica, onde a higiene é crucial.

- Cilindro de Dureza Aumentada: Fabricado para suportar condições de operação mais severas, esses cilindros são tratados para aumentar sua dureza, sendo indicados para materiais altamente abrasivos.

- Cilindro de Revestimento Térmico: Este cilindro possui um revestimento especial que facilita o controle da temperatura durante a extrusão, ajudando a preservar a qualidade do material processado e a eficiência energética.

- Cilindro com Geometria Específica: Alguns cilindros são projetados com geometrias personalizadas para melhorar a homogeneidade do material e a eficiência do fluxo, especialmente em aplicações que envolvem compósitos ou materiais complexos.

Escolher o cilindro adequado para a extrusora pode impactar diretamente a produtividade e a qualidade do produto final. Portanto, é essencial considerar as características de cada tipo e como elas se alinham com as necessidades do seu processo de extrusão.

Benefícios de utilizar um cilindro adequado

A escolha de um cilindro adequado para a extrusora traz uma série de benefícios que podem impactar positivamente tanto a produção quanto a qualidade do produto final. Confira os principais benefícios:

Eficiência no Processo de Extrusão: Um cilindro bem projetado e adequado ao material permite um fluxo contínuo e homogêneo, reduzindo a quantidade de energia necessária e aumentando a eficiência do processo.

Qualidade Superior do Produto: A utilização de um cilindro apropriado garante uma fusão uniforme dos materiais, resultando em produtos finais de alta qualidade, com melhores propriedades físicas e químicas.

Menor Desgaste e Manutenção Reduzida: Cilindros que são projetados especificamente para tipos de materiais podem reduzir o desgaste e minimizar a necessidade de manutenção frequente, aumentando a vida útil do equipamento.

Flexibilidade na Produção: Cilindros adequados permitem trabalhar com uma variedade de materiais e compósitos, oferecendo flexibilidade para atender diferentes demandas do mercado.

Economia de Custos: A combinação de eficiência energética, qualidade do produto e menor necessidade de manutenção resulta em economia geral de custos para a operação.

Utilizar um cilindro adequado não apenas melhora a eficiência e a qualidade do processo de extrusão, mas também contribui para a sustentabilidade da operação. Investir em cilindros que atendem às necessidades específicas da produção é, portanto, uma decisão estratégica para empresas que buscam excelência em seus produtos.

Como escolher o cilindro ideal para sua extrusora

A escolha do cilindro ideal para sua extrusora é crucial para garantir a eficiência do processo produtivo e a qualidade do produto final. Existem vários fatores a serem considerados, e aqui estão algumas dicas fundamentais para ajudá-lo nesta decisão:

Tipo de Material: Avalie o tipo de material que será processado. Diferentes materiais exigem cilindros com características específicas, como resistência à abrasão ou corrosão.

Geometria do Cilindro: Considere a geometria do cilindro, pois ele pode influenciar a homogeneidade do material e a eficiência do fluxo. Cilindros com design personalizado podem melhorar significativamente o desempenho do processo.

Temperatura de Operação: Verifique a temperatura máxima à qual o cilindro será submetido. Escolher um cilindro que suporte as temperaturas requeridas é fundamental para evitar danos e falhas no equipamento.

Tratamento de Superfície: Opte por cilindros que tenham tratamentos de superfície adequados às exigências do seu processo. Revestimentos que aumentam a resistência ao desgaste podem prolongar a vida útil do cilindro.

Compatibilidade com a Extrusora: Verifique se o cilindro é compatível com o seu modelo de extrusora e se as especificações técnicas atendem às suas necessidades operacionais.

Além desses fatores, é sempre recomendável consultar especialistas e fornecedores de equipamentos de extrusão. Eles podem oferecer orientações valiosas e ajudar na seleção do cilindro mais adequado para atender às demandas específicas de sua produção, garantindo assim resultados ótimos.

Manutenção e cuidados com o cilindro extrusor

A manutenção regular e os cuidados adequados com o cilindro extrusor são essenciais para garantir a eficiência operacional, prolongar a vida útil do equipamento e evitar paradas não programadas na produção.

Aqui estão algumas práticas recomendadas para a manutenção do cilindro extrusor:

- Inspeção Visual Regular: Realize inspeções visuais frequentemente para identificar sinais de desgaste, corrosão ou danos. Isso permite a detecção precoce de problemas e ajuda a evitar falhas maiores.

- Limpeza Periódica: Mantenha o cilindro limpo para evitar acúmulos de resíduos que possam impactar o funcionamento. A limpeza deve ser realizada de acordo com as recomendações do fabricante, utilizando produtos adequados.

- Verificação da Temperatura: Monitore a temperatura de operação do cilindro para garantir que não exceda os limites recomendados. Temperaturas excessivas podem causar deformações e danificar o equipamento.

- Lubrificação Adequada: Siga as especificações do fabricante quanto à lubrificação das partes móveis relacionadas ao cilindro. A lubrificação adequada reduz o atrito e o desgaste, aumentando a eficiência do processo.

- Substituição de Componentes Desgastados: Fique atento ao estado de componentes associados ao cilindro, como juntas e vedações. A substituição imediata de peças desgastadas é crucial para evitar vazamentos e danos no cilindro.

Implementar um plano de manutenção preventiva e realizar os cuidados corretos com o cilindro extrusor não apenas assegura a continuidade do processo produtivo, mas também maximiza a qualidade dos produtos finais.

Invista tempo e recursos na manutenção adequada e colha os benefícios de um equipamento em ótimo estado.

Impacto do cilindro na eficiência da produção

O cilindro para extrusora desempenha um papel vital na eficiência da produção, influenciando tanto o desempenho do equipamento quanto a qualidade do produto final. A seguir, destacamos os principais aspectos em que o cilindro impacta a eficácia da produção:

Homogeneidade do Material: Um cilindro adequado promove uma fusão uniforme do material, reduzindo a ocorrência de falhas e garantindo que o produto final atenda aos padrões de qualidade. A homogeneidade no processamento é fundamental para evitar retrabalho e desperdício.

Taxa de Produção: Cilindros bem projetados possibilitam um fluxo contínuo e eficiente dos materiais, aumentando a taxa de produção. Isso se traduz em maior produtividade e menores tempos de ciclo, beneficiando a operação como um todo.

Consumo de Energia: A eficiência na fusão e no transporte do material resulta em um menor consumo de energia, o que significa redução de custos operacionais e contribuição para práticas mais sustentáveis na produção.

Durabilidade e Manutenção: Cilindros desenvolvidos para suportar condições de operação específicas têm menor desgaste, o que significa menos paradas para manutenção e reparos. Isso garante uma operação mais contínua e rentável.

Flexibilidade de Processamento: Um cilindro adequado permite a utilização de diferentes tipos de materiais e formulações, oferecendo flexibilidade no processo produtivo e possibilitando a adaptação a diferentes demandas do mercado.

Em resumo, o cilindro não é apenas um componente estrutural da extrusora, mas um elemento chave que influencia diretamente a eficiência e a viabilidade econômica da produção. Portanto, investir na escolha e manutenção do cilindro certo é uma etapa crucial para qualquer operação que busque excelência em seus processos produtivos.

Dicas para otimizar o processo de extrusão

A otimização do processo de extrusão é fundamental para melhorar a produtividade, reduzir custos e garantir a qualidade do produto final. Aqui estão algumas dicas práticas que podem ajudar a maximizar a eficiência do seu processo de extrusão:

Escolha do Cilindro Adequado: A primeira etapa para otimizar a extrusão é escolher um cilindro que se adeque às características do material a ser processado. Considere fatores como resistência ao desgaste e temperatura de operação.

Controle da Temperatura: Mantenha um controle rigoroso da temperatura durante o processo de extrusão. A temperatura deve ser ajustada com precisão para garantir que o material seja processado de forma eficiente e homogênea.

Monitore a Umidade do Material: A umidade do material pode afetar significativamente a qualidade da extrusão. Utilize desumidificadores e monitores de umidade para garantir que o material esteja na condição ideal antes de ser processado.

Treinamento da Equipe: Invista no treinamento da equipe que opera a extrusora. Funcionários bem treinados são mais capazes de identificar e resolver problemas rapidamente, além de seguirem as melhores práticas operacionais.

Revisão e Atualização de Equipamentos: Avalie periodicamente o estado dos equipamentos e cilindros. Realizar adequações, manutenções preventivas e investir em tecnologia podem garantir melhores resultados e eficiência no processo.

Implementação de Tecnologia de Monitoramento: Utilize sistemas de monitoramento em tempo real para acompanhar o desempenho da extrusora e do cilindro. Essas ferramentas permitem ajustes rápidos e informam sobre possíveis problemas.

Seguindo essas dicas, é possível não apenas otimizar o processo de extrusão, mas também garantir uma operação mais segura e eficiente. A busca pela melhoria contínua deve ser uma prioridade para qualquer empresa que deseja se destacar no mercado.

Futuro das tecnologias de cilindros para extrusoras

O futuro das tecnologias de cilindros para extrusoras é promissor, com diversos avanços em materiais, design e automação que visam aumentar a eficiência e a sustentabilidade dos processos de extrusão. A seguir, discutimos algumas tendências e inovações que estão moldando o futuro dessa tecnologia:

Materiais Avançados: O desenvolvimento de novos materiais de alta resistência e leveza está revolucionando os cilindros, permitindo que suportem maiores temperaturas e pressões, enquanto reduzem o desgaste e aumentam a durabilidade.

Design Personalizado: A customização na geometria dos cilindros, adaptando-os a diferentes tipos de produtos e processos, está se tornando uma tendência. Isso ajuda a melhorar a homogeneidade do material e a eficiência do fluxo, resultando em produtos de melhor qualidade.

Integração com Tecnologia Digital: O uso de tecnologias digitais e IoT (Internet das Coisas) para monitoramento em tempo real está crescendo. Sensores inteligentes podem fornecer dados instantâneos sobre a condição do cilindro e do processo de extrusão, permitindo ajustes imediatos e manutenção preditiva.

Automação e Robótica: A automação está transformando a forma como as extrusoras operam. Cilindros automatizados podem otimizar o desempenho, reduzir os tempos de inatividade e melhorar a segurança durante o funcionamento.

Sustentabilidade: A pressão por práticas mais sustentáveis está levando à criação de cilindros que minimizam o desperdício de materiais e energia. Tecnologias que permitem reciclagem de materiais em linha também estão em ascensão, promovendo uma produção mais ecológica.

À medida que a indústria continua a evoluir, é essencial que empresas de extrusão fiquem atentas a essas inovações. Adotar tecnologias emergentes e se adaptar às novas tendências pode não apenas melhorar a eficiência, mas também garantir a competitividade no mercado global. O futuro dos cilindros para extrusoras está repleto de possibilidades, e as empresas que investirem em inovação colherão os frutos dessa evolução.

Conclusão

Ao longo deste artigo, exploramos diversos aspectos do cilindro para extrusora e sua importância crucial para os processos de produção. Desde a escolha do cilindro adequado até a manutenção regular, cada detalhe pode afetar diretamente a eficiência, qualidade e sustentabilidade da produção.

Os benefícios de utilizar um cilindro apropriado são claros: maior produtividade, redução de custos e garantia de produtos de alta qualidade. Além disso, com as inovações tecnológicas que estão moldando o futuro dos cilindros, as oportunidades de otimização e melhorias são vastas e promissoras.

Convidamos você a avaliar como essas informações podem ser aplicadas em sua operação. Considere atualizar seus cilindros com novas tecnologias, implementar práticas de manutenção efetivas e acompanhar as tendências do setor. Essa é a chave para garantir uma vantagem competitiva e um futuro sustentável para seus processos de extrusão.

Quais passos você pode dar hoje para iniciar essa transformação? Pense nisso e comece a implementar mudanças positivas em sua produção!