Usinagem de Roscas: Tudo que Você Precisa Saber

Por: João - 27 de Janeiro de 2025

O que é Usinagem de Roscas

A usinagem de roscas é um processo de usinagem que visa criar ranhuras em uma peça de trabalho, permitindo a conexão entre diferentes componentes por meio de parafusos, porcas e outros elementos de fixação.

Esse processo pode ser realizado em diversos materiais, como metais, plásticos e compósitos, sendo amplamente utilizado em indústrias como automotiva, aeronáutica, e em maquinários em geral.

Existem diferentes métodos para a usinagem de roscas, incluindo a fresagem, torneamento e eletroerosão. Cada um desses métodos possui suas peculiaridades, sendo escolhido de acordo com o tipo de rosca e as especificações do projeto.

O objetivo principal da usinagem de roscas é garantir precisão e eficiência na fabricação de peças, assegurando um encaixe perfeito e evitando folgas indesejadas que possam comprometer a segurança e a funcionalidade do produto final.

Tipos de Roscas e suas Aplicações

Existem vários tipos de roscas, e cada uma delas é projetada para atender a necessidades específicas em diferentes aplicações. Os principais tipos incluem roscas métricas, polegadas, trapezoidais e assimétricas.

As roscas métricas são amplamente utilizadas na indústria, especialmente na Europa, sendo comuns em parafusos e porcas. Elas são caracterizadas por um perfil triangular e são oferecidas em diferentes pitches, que definem a distância entre os filetes.

As roscas em polegadas são mais comuns nos Estados Unidos e em aplicações que seguem padrões imperiais. Sua designação é frequentemente baseada em diâmetro nominal e número de filetes por polegada.

As roscas trapezoidais, por outro lado, têm um perfil mais largo e são utilizadas em mecanismos de transmissão de movimento, como em parafusos de avanço e mancais. Elas oferecem alta resistência ao desgaste e são ideais para aplicações que requerem carga pesada.

As roscas assimétricas, que possuem um perfil irregular, são projetadas para aplicações especiais, onde se busca maior resistência à tração e diminuição do risco de deslizamento.

Além disso, a escolha do tipo de rosca depende muito de fatores como o material da peça, as forças envolvidas e as condições de trabalho. Portanto, conhecer os diferentes tipos e suas aplicações é crucial para garantir a eficácia na usinagem e na montagem dos componentes.

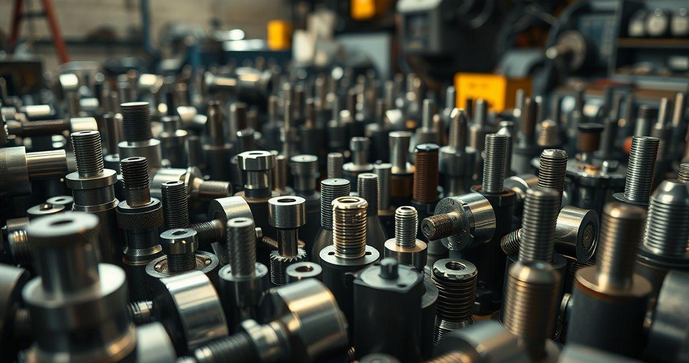

Ferramentas Utilizadas na Usinagem de Roscas

A usinagem de roscas requer ferramentas específicas que garantam precisão e qualidade no acabamento das peças. As principais ferramentas utilizadas incluem machos, ferramenta de filetagem, fresas de rosca e lâminas de corte.

Os machos são ferramentas de corte usadas para criar roscas internas em furos. Eles estão disponíveis em diferentes formatos e tamanhos, permitindo a criação de diversos tipos de roscas. A escolha do macho adequado depende do diâmetro e do passo da rosca a ser usinada.

A ferramenta de filetagem, por sua vez, é utilizada para a usinagem de roscas externas em peças cilíndricas. Esta ferramenta é versátil e pode ser adaptada para diferentes tipos de roscas, garantindo um processo eficiente.

As fresas de rosca são projetadas para executar cortes em peças com formatos mais complexos. Elas são essenciais para usinar roscas em componentes que não podem ser facilmente processados com ferramenta de corte tradicional.

Além disso, as lâminas de corte são utilizadas para usinagem de roscas em condições específicas, como alta velocidade e produção em massa. Essas lâminas oferecem uma combinação ideal de resistência e afiação, reduzindo o desgaste e prolongando a vida útil das ferramentas.

Por fim, a escolha correta das ferramentas de usinagem é fundamental para otimizar os processos, reduzir custos e melhorar a qualidade do produto final. Investir em ferramentas de alta qualidade e adequadas para cada tipo de rosca pode fazer toda a diferença na eficiência da produção.

Técnicas de Usinagem de Roscas

A usinagem de roscas pode ser realizada utilizando várias técnicas que variam dependendo do tipo de rosca, do material da peça e das máquinas disponíveis. As principais técnicas são torneamento, fresamento e hobbing.

O torneamento é uma técnica muito comum e envolve o uso de um torno para criar roscas externas em peças cilíndricas. Este método é ideal para a produção de roscas com alta precisão e qualidade, sendo amplamente utilizado na indústria.

O fresamento, por outro lado, é utilizado para roscas que exigem um perfil mais complexo ou para a criação de roscas em superfícies planas. As fresas de rosca permitem a usinagem de diferentes formatos de rosca, além de possibilitar também a produção em série.

A técnica de hobbing é uma abordagem mais moderna que utiliza um equipamento chamado hob para criar roscas. Essa técnica é altamente eficiente e é frequentemente utilizada na produção em larga escala, permitindo alta produtividade e redução de custos.

Além dessas técnicas tradicionais, também existem métodos mais avançados como a usinagem por eletroerosão, que é especialmente aplicada para roscas em materiais duros e complexos, onde outras técnicas podem não ser eficazes.

Independentemente da técnica utilizada, é importante observar a configuração dos parâmetros de corte, como velocidade, avanço e profundidade, para assegurar a qualidade da usinagem e a integridade da peça. O conhecimento das técnicas adequadas é fundamental para obter resultados satisfatórios na usinagem de roscas.

Importância da Usinagem de Roscas na Indústria

A usinagem de roscas desempenha um papel crucial em diversos setores da indústria, sendo essencial para a fabricação de componentes que requerem união e montagem eficiente. A precisão na usinagem de roscas garante a funcionalidade e a segurança de conjuntos mecânicos.

Uma das principais importâncias da usinagem de roscas é a sua contribuição para a robustez das estruturas. Peças com roscas bem usinadas oferecem maior resistência ao desgaste e à fadiga, evitando falhas prematuras em equipamentos e máquinas.

Além disso, a usinagem de roscas é responsável por facilitar a montagem e desmontagem de componentes, tornando a manutenção de máquinas e equipamentos mais ágil. Essa facilidade é particularmente importante em setores como automotivo e aeronáutico, onde a eficiência operacional é vital.

A precisão das roscas resulta em conexões mais seguras, reduzindo as chances de falhas catastróficas que podem levar a acidentes e prejuízos significativos. Isso revela a importância de garantir que as normas e padrões de qualidade sejam seguidos durante o processo de usinagem.

Outro aspecto relevante é que, com o avanço das tecnologias de usinagem, as empresas estão cada vez mais investindo em técnicas modernas que melhoram a qualidade das roscas produzidas, aumentando a competitividade no mercado. A usinagem de roscas de alta qualidade se traduz em produtos mais confiáveis.

Dessa forma, a usinagem de roscas não é apenas um processo técnico, mas sim um fator determinante para a eficiência, segurança e qualidade dos produtos finais em diversas indústrias. Com um papel tão significativo, é essencial que se invista em boas práticas e ferramentas adequadas para assegurar resultados de excelência.

Desafios e Soluções na Usinagem de Roscas

A usinagem de roscas apresenta diversos desafios que podem impactar a qualidade das peças produzidas. Um dos principais problemas enfrentados é a obtenção da precisão desejada, que é crucial para o bom funcionamento das conexões. Pequenos desvios podem resultar em folgas indesejadas ou falta de encaixe, comprometendo a montagem.

Outro desafio significativo é o desgaste das ferramentas. Ferramentas de corte que não são projetadas adequadamente para o material da peça podem se desgastar rapidamente, resultando em custos adicionais com reposição e manutenção. Para enfrentar isso, é fundamental selecionar as ferramentas corretas e realizar manutenções regulares.

A escolha inadequada dos parâmetros de corte, como velocidade, avanço e profundidade, também pode afetar negativamente a usinagem. A otimização desses parâmetros é essencial para garantir que a usinagem ocorra de maneira eficiente, prolongando a vida útil das ferramentas e aumentando a produtividade.

Além disso, a variabilidade nas propriedades do material a ser usinado pode trazer dificuldades. Materiais diferentes exigem estratégias de usinagem distintas, e um erro na seleção do método pode levar a resultados insatisfatórios. Nesse sentido, um conhecimento profundo das características dos materiais é essencial para obter o sucesso na usinagem.

Uma solução para muitos desses desafios é a implementação de tecnologias de monitoramento e controle durante o processo de usinagem, como sensores que ajustam automaticamente os parâmetros em tempo real. Isso ajuda a manter a qualidade das peças e a eficiência do equipamento.

Investir em treinamento contínuo para operadores e engenheiros também é crucial para minimizar erros comuns e otimizar processos. A adoção de boas práticas, aliada ao uso de tecnologias avançadas, pode transformar os desafios da usinagem de roscas em oportunidades para melhorias e inovações na produção.

Manutenção de Ferramentas na Usinagem de Roscas

A manutenção de ferramentas é um aspecto crucial na usinagem de roscas, pois peças bem cuidadas são fundamentais para garantir a precisão e a qualidade do processo de fabricação. Um cuidado inadequado pode levar a desgaste acelerado, aumentando os custos de produção e reduzindo a eficiência.

O primeiro passo para uma boa manutenção é a inspeção regular das ferramentas de corte. Isso envolve verificar o estado de arestas, desgastes e a integridade geral das ferramentas. A identificação precoce de qualquer sinal de dano permite que as intervenções corretivas sejam feitas antes que ocorram falhas significativas.

Além disso, a correta limpeza das ferramentas após cada uso é essencial para remover resíduos de material e permitir uma melhor avaliação do estado das lâminas. Produtos de limpeza adequados devem ser utilizados para garantir que as ferramentas permaneçam em boas condições.

A afiação das ferramentas deve ser realizada conforme necessário. Ferramentas afiadinhas não só proporcionam um corte mais eficiente, mas também minimizam o calor gerado durante a usinagem, aumentando sua vida útil. Ferramentas desafiadas durante o trabalho precisam ser re-afiladas para evitar a degradação do acabamento das roscas.

Outro aspecto importante é o armazenamento adequado das ferramentas. Devem ser mantidas em locais secos e longe de umidade, com as lâminas protegidas por revestimentos apropriados para evitar oxidação e danos físicos.

Por fim, treinar os operadores para que realizem manutenções rotineiras e entendam a importância desse processo pode fazer uma enorme diferença. Com boas práticas de manutenção, é possível não só aumentar a eficiência operacional, mas também reduzir custos e prolongar a vida útil das ferramentas utilizadas na usinagem de roscas.

Inovações e Futuro da Usinagem de Roscas

A usinagem de roscas tem evoluído constantemente, impulsionada por inovações tecnológicas que buscam aumentar a eficiência e a precisão dos processos de produção. Entre essas inovações, a automação é um dos principais destaques, permitindo uma maior produtividade e redução de erros humanos.

Robôs industriais e máquinas CNC (Controle Numérico Computadorizado) têm sido incorporados à usinagem de roscas, proporcionando cortes e acabamentos precisos com mínima intervenção manual. Essas tecnologias possibilitam a criação de peças complexas e a repetibilidade, fundamentais para a produção em larga escala.

Além disso, o uso de softwares avançados para simulação e modelagem 3D tem otimizado o planejamento da usinagem, permitindo que os engenheiros visualizem os processos antes de sua execução e façam ajustes conforme necessário. Esses programas ajudam a prever problemas e a melhorar o fluxo de trabalho.

Outra tendência importante é a sustentabilidade. A indústria vem buscando maneiras de reduzir o desperdício de materiais e a geração de resíduos, através de técnicas como usinagem de alta eficiência, que minimizam o consumo de energia e aumentam a vida útil das ferramentas.

Ainda, os materiais que estão sendo utilizados na fabricação de ferramentas de corte também estão em evolução. Materiais compostos e revestimentos específicos estão sendo desenvolvidos para aumentar a durabilidade das ferramentas, melhorando o desempenho na usinagem de roscas em materiais mais duros.

O futuro da usinagem de roscas também está atrelado ao uso de inteligência artificial e machine learning. Essas tecnologias estão sendo aplicadas para analisar dados em tempo real, prever falhas e otimizar processos, criando um ambiente de usinagem mais inteligente e autônomo.

Com todas essas inovações, é evidente que a usinagem de roscas seguirá se transformando, adaptando-se às novas demandas do mercado. A constante busca por melhorias e adaptações tecnológicas possibilitará que a indústria atenda a padrões cada vez mais exigentes, garantindo peças de alta qualidade e eficiência.

Ao longo deste artigo, exploramos a usinagem de roscas, abordando sua definição, tipos, ferramentas utilizadas, técnicas, desafios, manutenção e as inovações que moldam seu futuro.

A usinagem de roscas é essencial na indústria, pois garante a precisão e a segurança nas conexões de componentes, impactando diretamente a performance de máquinas e equipamentos.

Convidamos você a aprofundar seus conhecimentos sobre o tema e a explorar novas tecnologias e práticas para aprimorar seus processos de usinagem. Compartilhe suas experiências e dúvidas conosco para continuarmos essa conversa.

Como você pode aplicar essas inovações e boas práticas no seu dia a dia? Pense nisso e comece a fazer a diferença na sua produção!